Unsere Technologie

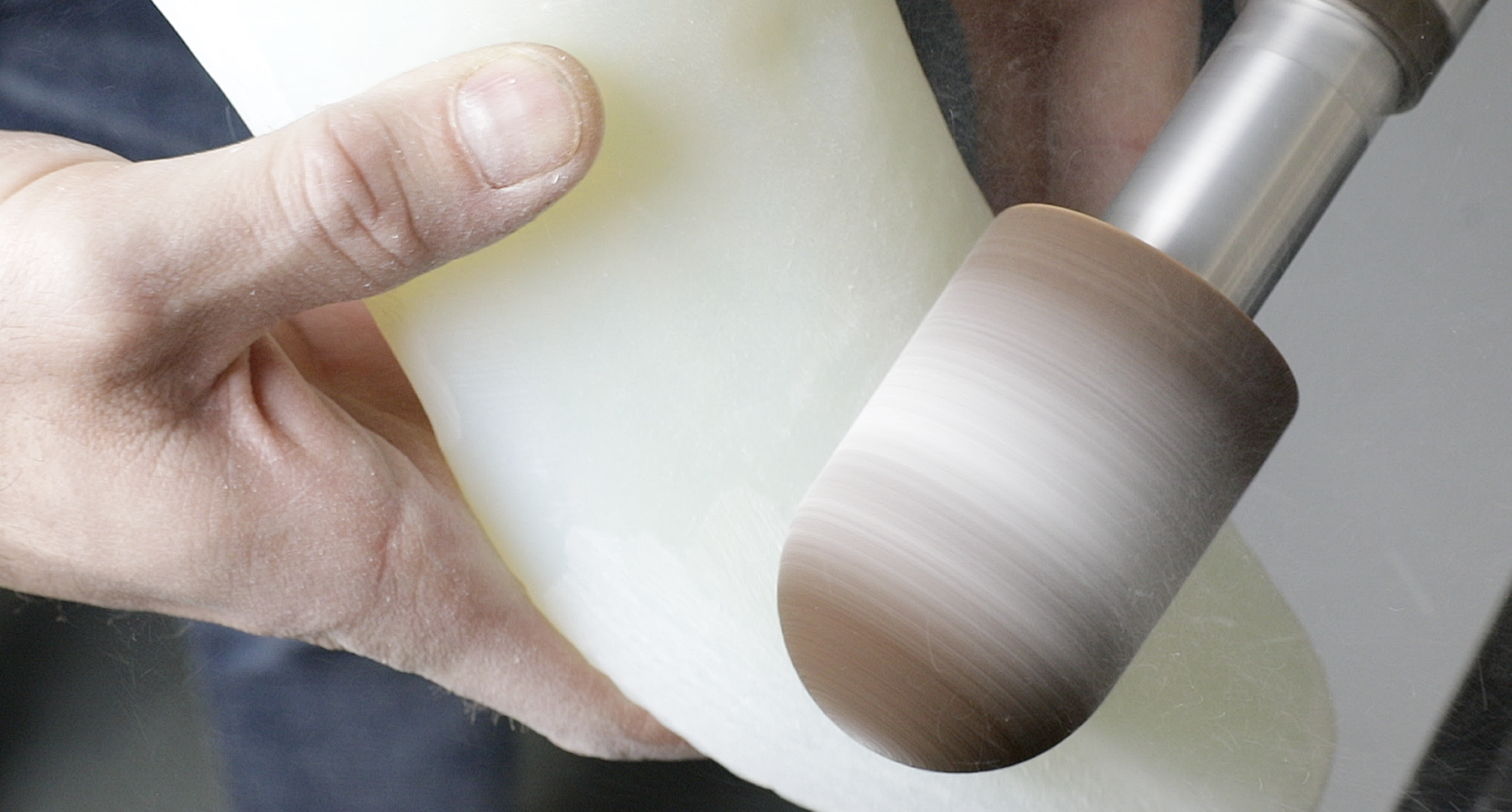

Der 3D-gedruckte Leisten von Dreve bietet herausragende Eigenschaften für die Herstellung von Maßschuhen. Er ist für Sie kurzfristig ohne lange Lieferzeiten verfügbar und wird bei uns energie- und ressourcenschonend hergestellt. Dabei steht er dem traditionell gefertigten Leisten in nichts nach. Durch den digitalen Workflow erhalten Sie stets ein hochgenaues Produkt, das sich jederzeit reproduzieren lässt.

Eigenschaften

Warum DLP-Druck?

Verschwendung und Nachhaltigkeit sind in der heutigen Zeit immer größer und wichtiger werdende Themen. Holzleisten passen ideal in dieses Anforderungsprofil, werden jedoch spanend hergestellt und gehen daher mit einer hohen Menge an nicht direkt für die Applikation genutztem Holzabfall einher. Die additive Fertigung greift genau in diesen Ansatz. Beim allgemein 3D-Druck genannten Herstellungsverfahren wird das Bauteil schichtweise aufgebaut, also nach und nach Material aufeinander geschichtet, und zwar nur in dem Bereich, der später das Bauteil darstellt. Das aufgewendete Material wird also nahezu vollständig und verschwendungsfrei in das finale Bauteil eingebracht.

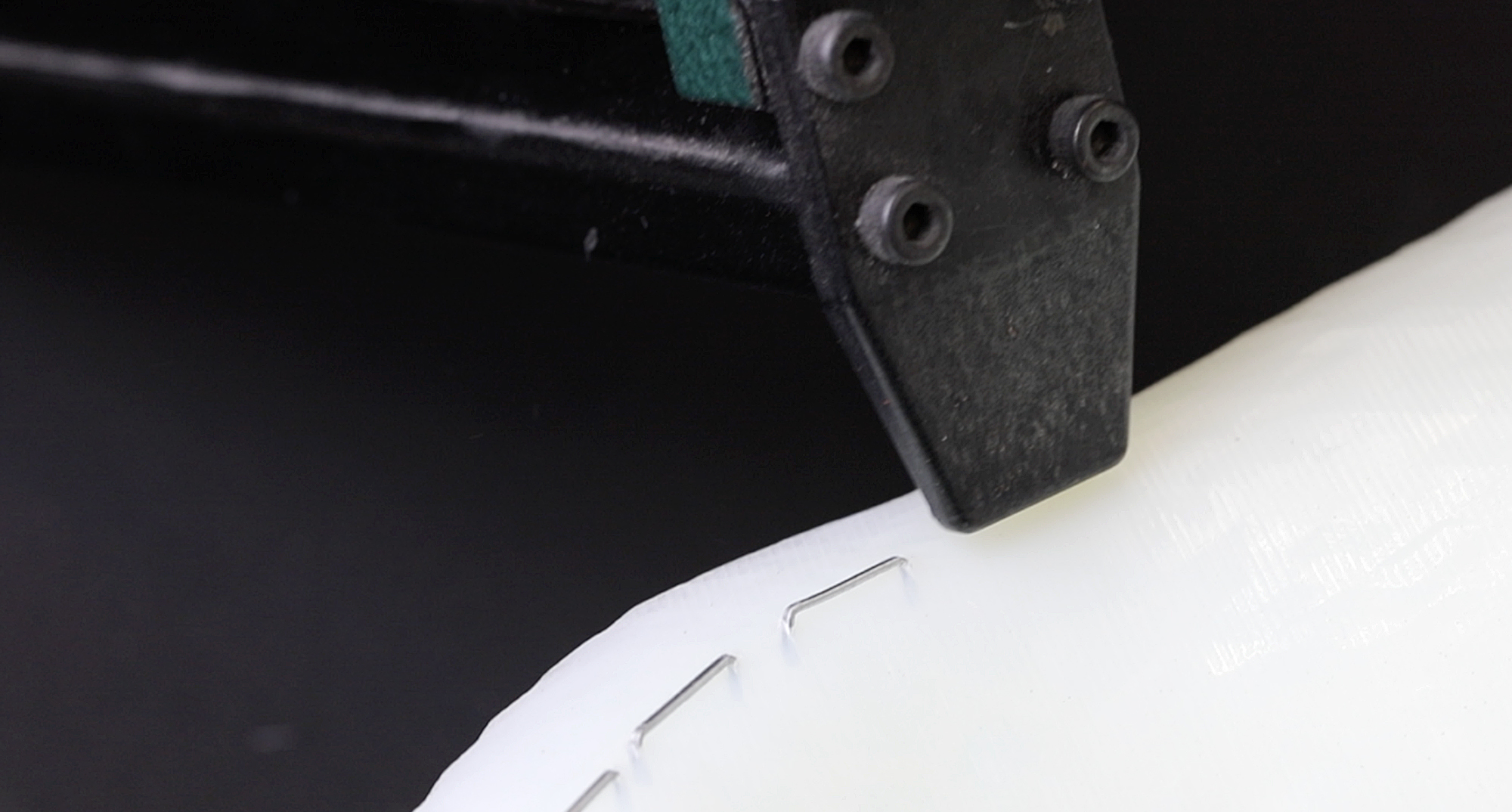

Beim FDM-Druckverfahren wird das verwendete Material aufgeheizt und in Form eines aufgeschmolzenen Kunststoffstrangs Schicht für Schicht mit einer Düse aufgezeichnet. Nachteilig sind hier insbesondere zwei Dinge: Erstens muss die Düse jeden einzelnen Punkt innerhalb einer Schicht einmal anfahren, bei großen Bauteilen entstehen also hohe Fertigungszeiten. Zweitens kühlt das Material nach der Ablage ab, was dazu führt, dass die nächste Schicht, wieder heiß und aufgeschmolzen aus der Düse extrudiert, auf eine kalte Schicht aufgebracht wird. Spannungen und ein nicht idealer Schichtverbund, der zu mechanischen Schwachstellen führt, sind die Folge.

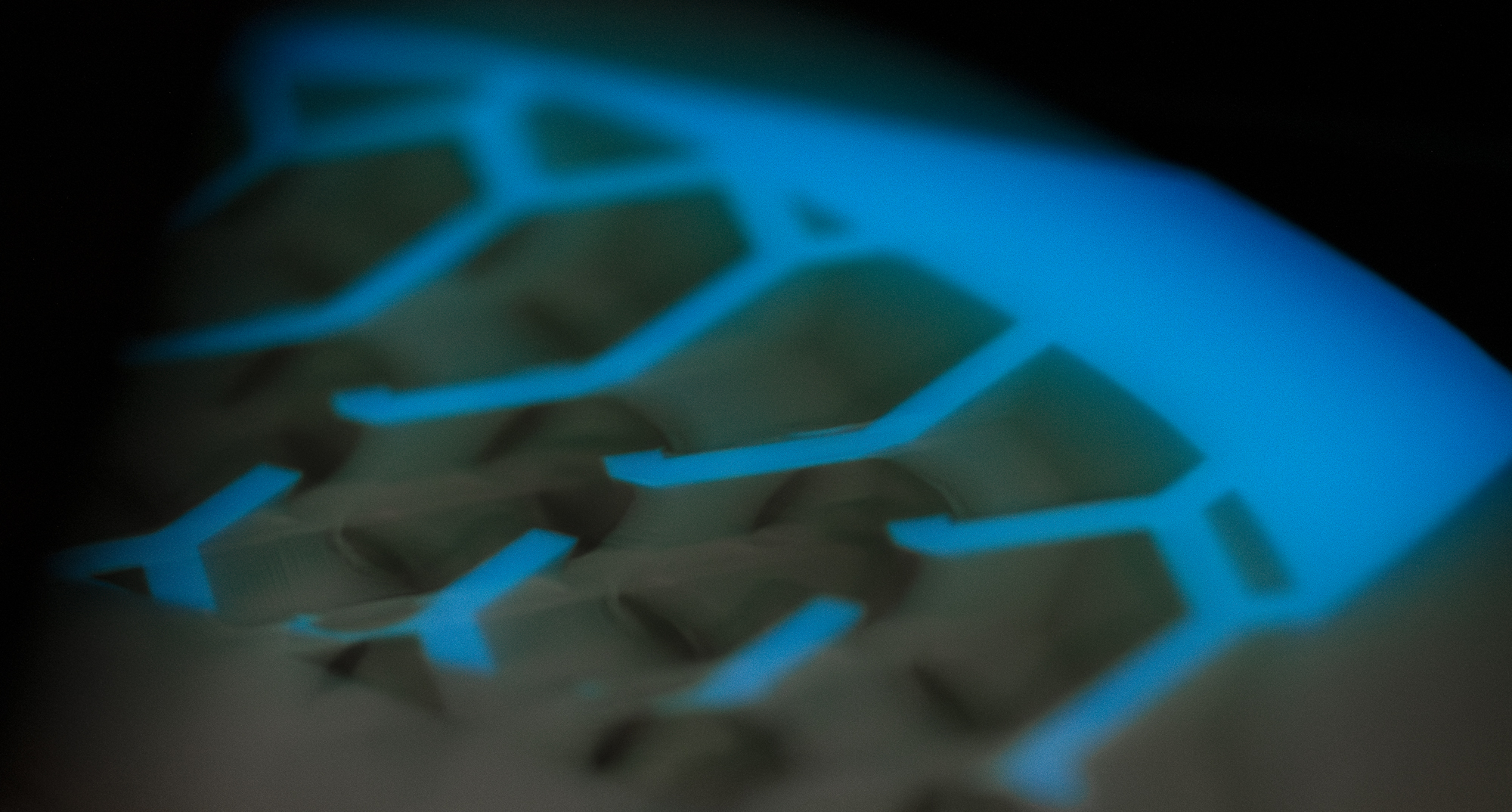

Beim 3D-Druck mit lichthärtenden Kunststoffen wird Material mittels UV-Licht ausgehärtet und so chemisch durch Molekülverbindungen geformt. Auch der Verbund zwischen den Schichten beruht auf Vernetzungen der Moleküle, wodurch der Schichtverbund sehr stabil ist und das fertige Bauteil nahezu isotrope Eigenschaften aufweist – das Bauteil ist in alle Richtungen gleichermaßen belastbar.

Die Kombination dieser Vorteile vereint der 3D-gedruckte Leisten von Dreve.

Nachhaltigkeit

In der heutigen Zeit wächst das Bewusstsein für Nachhaltigkeit und ökologische Produkte immer weiter. Dieser Gedanke betrifft sowohl den privaten als auch den kommerziellen Bereich – und damit auch die Arbeit des Orthopädieschuhtechnikers in seiner Werkstatt. Schuhleisten bilden hier keine Ausnahme, auch wenn das Bestreben allein aus Effizienzgründen immer sein sollte, den Leisten möglichst lange und für möglichst viele Schuhpaare zu verwenden, sofern der Patientenfuß sich nicht deutlich verändert. Falls dies jedoch der Fall ist, muss die Entsorgung des Leistens geklärt sein. Die traditionelle Weise, Schuhleisten aus Holz herzustellen, stellt aufgrund der Nutzung eines nachwachsenden Rohstoffs bereits eine gute Lösung dar.

Da der Holzleisten jedoch in den seltensten Fällen nicht mit Spachtelmasse oder mit Klebstoffen aufgebrachten Materialien optimiert wird, ist ein klassisches Recycling des Holzes nicht mehr möglich. Die Verwendung als Sekundärrohstoff zur Herstellung von Spanplatten oder Ähnlichem entfällt daher. Die einzig mögliche Nutzung ist dann die thermische Verwertung. Unser 3D-gedruckter Leisten steht dem Holzleisten hier in keiner Form nach. Der Kunststoff enthält keine Giftstoffe, wodurch der Leisten über den einfachen Hausmüll entsorgt werden kann. Eine thermische Verwertung zur Gewinnung von Wärme oder Strom ist ebenfalls problemlos möglich. Alternativ kann der Leisten selbstverständlich auch an uns zurückgesendet werden und von Dreve dem Recycling zugeführt werden!

Entsorgungsmöglichkeiten des 3D-gedruckten Leistens von Dreve:

✓ Entsorgung über den Hausmüll

✓ Thermische Verwertung problemlos möglich

✓ Rücksendung an Dreve für kostenlose Entsorgung

Unsere Experten

Die Entscheidung für den 3D-Druck ist ein innovativer Schritt in Ihrem gesamten Arbeitsablauf. Doch manchmal können insbesondere der Start und die Umsetzung eine Herausforderung sein, nicht nur für Einsteiger. Unsere Experten für additive Fertigung und 3D-Druck unterstützen Sie gerne auf Ihrem Weg. Wir führen Sie gern kompetent durch den Prozess. Dreve steht seit mehr als siebzig Jahren für qualitativ hochwertige und

verlässliche Produkte bei medizinischen Anwendungen. Dabei ist für uns als Anbieter von Medizinprodukten vor allem eins wichtig: die vollste Zufriedenheit unserer Kunden. Unsere Experten bieten daher einen echten Mehrwert für Sie – ganz gleich ob erfahrener Anwender digitaler Technologien oder ambitionierter Einsteiger. Sprechen Sie uns gerne jederzeit an!